Назначение и область применения

Система мониторинга РПН – микропроцессорный прибор - предназначена для непрерывного контроля технических параметров и характеристик устройства РПН трансформаторов в режиме on-line в процессе эксплуатации.

Система мониторинга РПН является прибором отечественного производства с техническими параметрами и характеристиками, не уступающими аналогичным приборам зарубежных производителей.

Основные функции

- Непрерывный контроль технических характеристик РПН (механического и коммутационного ресурса контактора РПН, ресурса замены масла, механического момента на валу привода РПН, времени и максимального момента на валу РПН при последнем переключении и т.п.) в процессе эксплуатации с записью в энергонезависимую память;

- Возможность блокировки моторного привода при превышении граничных значений контролируемых параметров - защита от повреждения устройства РПН и трансформатора;

- Контроль времени очередного технического обслуживания (для своевременного планирования - сигнализация о приближении срока очередного ТО);

- Ведение "паспорта" переключения - после каждого переключения система мониторинга сохраняет в энергонезависимую память данные о переключении (время, начальное/конечное положение, все значения параметров, моменты на валу привода по зонам переключения и т.д.);

- Передача данных в смежные системы или сеть заказчика по стандартным цифровым протоколам;

- Световая индикация текущего состояния РПН;

- Формирование релейной предупредительной сигнализации о состоянии РПН;

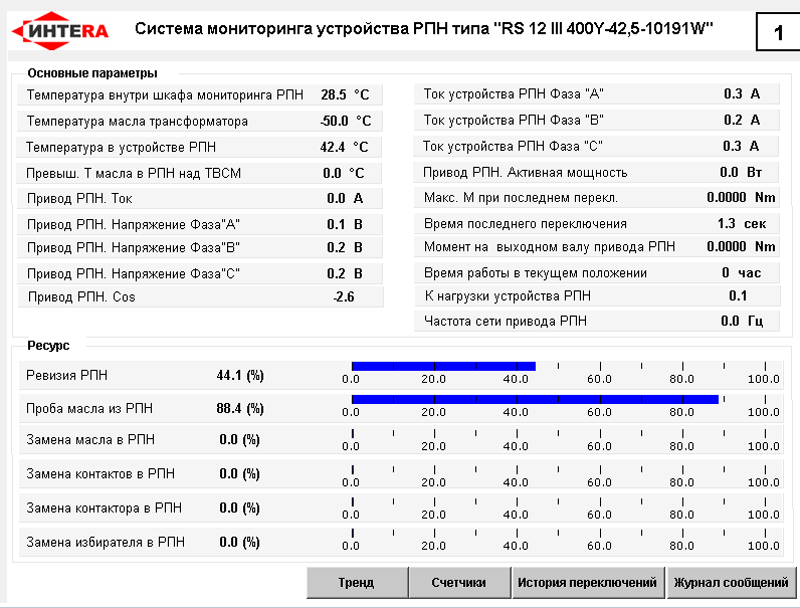

- Настройка и отображение информации на графической панели, а также удаленно на ПЭВМ (смартфоне, планшете) при помощи web-интерфейса;

- Самодиагностика оборудования системы.

Преимущества

- Универсальность - система может использоваться с устройствами РПН любых производителей;

- Экономичность - возможно исполнение системы для контроля трехфазной группы в одном шкафу (контроль трех приводов);

- Функциональность - благодаря применению промышленного контроллера, система является проектно-компонуемой, что позволяет реализовать дополнительные функции (например, контроль температуры масла окружающего воздуха, расчет температуры ННТ обмотки, контроль работы системы охлаждения (СО), управление СО и т.д.);

- Гибкость – варианты исполнения: отдельный шкаф, безкорпусной вариант, для установки в другие системы (СМиД, шкафы управления СО, шкафы соединений);

- Наблюдаемость и планируемость – в системе реализованы алгоритмы контроля времени очередного технического обслуживания, что позволяет оптимизировать профилактическое обслуживание и содержать трансформатор в исправном состоянии.

Конструкция

Система мониторинга РПН построена на базе промышленного микропроцессорного контроллера с энергонезависимой памятью, в которой хранятся программное обеспечение и настройки, не требующие повторной загрузки после снятия питания со шкафа мониторинга РПН.

В стандартном исполнении система мониторинга РПН представляет собой герметичный, термостатированный шкаф с крышей, устанавливаемый непосредственно на бак через виброамортизаторы или на монтажную стойку (стену) в непосредственной близости от объекта контроля.

Система мониторинга РПН специально разработана для наружной установки и защищена от возможных климатических и механических воздействий.

На двери шкафа системы мониторинга РПН расположен трехцветный индикатор, отражающий состояние контролируемого устройства РПН.

|

Передача данных

Система мониторинга РПН в стандартной комплектации имеет цифровой интерфейс Ethernet TX/FX (протокол Modbus). По требованию заказчика возможна реализация любых других интерфейсов (RS485, RS232 и т.д.) и протоколов передачи данных (МЭК60870-5-104, МЭК 61850 и т.д.).

В стандартном исполнении система имеет шесть выходных релейных сигналов, предназначенных для сигнализации состояния, как самого устройства РПН, так и системы мониторинга, блокировки работы привода, а также размножения сигналов для контроля в других системах.

Информация из системы мониторинга РПН может передаваться на ПЭВМ оператора, в СМиД, системы АСУ ТП. Предусмотрено формирование аналитических отчетов для специалистов эксплуатирующих организаций.

|

Возможен заказ отчетов под специализированные потребности конкретного заказчика.

Производство, техническое обслуживание, сервис

Исследование, разработка и серийное производство размещено на собственных производственных площадях ЗАО "Интера". Для всей выпускаемой продукции разработаны типовые решения, схемы привязки, регламенты технического обслуживания, эксплуатационная документация.

Специалисты ЗАО "Интера" выполняют шефмонтажные и пусконаладочные работы. При выполнении пусконаладочных работ проводится обучение эксплуатационного персонала на Объектах установки.

Вся выпускаемая продукция проходит процедуры контроля качества в процессе изготовления, 100% наладку и испытания после изготовления, что сокращает сроки внедрения продукции на объектах Заказчика.

Отдел сервиса и технической поддержки ЗАО "Интера" оперативно осуществляет гарантийную поддержку поставленной продукции в режиме on-line консультаций и с выездом на объект в случае необходимости.

Осуществляется послегарантийное сопровождение продукции: регулярное техническое обслуживание, переобучение персонала и продление гарантийного срока эксплуатации.

Технические характеристики

| Конструкция | |

| Материал корпуса | Нержавеющая сталь |

| Габаритные размеры, мм, не более | 380х380х210 |

| Масса, кг, не более | 40 |

| Климатическое исполнение по ГОСТ 15150 | УХЛ1 |

| Степень защиты корпуса по ГОСТ 14254-96 | IP 54 |

| Монтаж | на бак или монтажную стойку (стену) |

| Окружающая среда | |

| Рабочая температура, °С | -60…+40 |

| Атмосферное давление, кПа | 84…106 |

| Относительная влажность, при +25 °С, % | до 98 |

| Температура хранения, °С | -50…+40 |

| Питание | |

| Напряжение переменного тока, В | 220 (+15/-10) |

| Частота переменного тока, Гц | 50±1 |

| Хранение и передача данных | |

| Программное обеспечение | встроенное |

| Интерфейс | Ethernet |

| Протокол | Modbus |

| Надежность | |

| Средняя наработка на отказ, ч, не менее | 50000 |

| Срок службы, лет, не менее | 20 |

| Срок гарантии, месяцев | 12 (расширение гарантии - опция) |